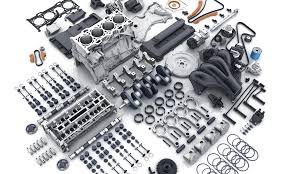

تولید قطعات صنعتی استاندارد با تکنولوژی پیشرفته توسط ساخت آوران دیوا

شرکت ساخت آوران دیوا با بهرهگیری از فناوریهای پیشرفته و تیمی متخصص، در زمینه تولید قطعات صنعتی با کیفیت بالا فعالیت میکند. ما با استفاده از دستگاههای مدرن و تکنیکهای دقیق، قطعاتی را تولید میکنیم که مطابق با استانداردهای بینالمللی و نیازهای متنوع صنایع مختلف از جمله خودروسازی و ماشینآلات صنعتی است. تمرکز ما بر دقت، دوام و بهرهوری، شرکت ساخت آوران دیوا را به یکی از نامهای قابل اعتماد در صنعت تولید قطعات صنعتی تبدیل کرده است.

چه استانداردهایی باید در تولید قطعات صنعتی رعایت شوند تا از کیفیت و دوام بالا برخوردار باشند؟

برای تضمین کیفیت و دوام بالای قطعات صنعتی، رعایت چندین استاندارد و اصول حیاتی ضروری است:

- استانداردهای مواد اولیه: مواد اولیه باید از کیفیت و خلوص بالایی برخوردار باشند تا قطعات نهایی مقاوم و پایدار باشند. استانداردهایی مانند ISO 9001 و ASTM برای کنترل کیفیت مواد به کار میروند.

- استانداردهای طراحی: طراحی قطعات باید بر اساس محاسبات دقیق مهندسی و نیازمندیهای عملکردی باشد. استفاده از نرمافزارهای CAD/CAM برای طراحی دقیق از اهمیت بالایی برخوردار است.

- استانداردهای ساخت و تولید: فرآیندهای تولید باید بر اساس دستورالعملهای خاصی مانند ISO 2768 (تلورانسهای عمومی) و ISO 286 (تلورانسهای ابعادی) انجام شود تا دقت و یکپارچگی قطعات تضمین شود.

- استانداردهای کیفیت: آزمونها و تستهای مختلف برای ارزیابی مقاومت قطعات در برابر فشار، سایش، حرارت و تغییر شکل باید انجام شوند. استانداردهایی مثل ISO 45001 (مدیریت ایمنی) و ISO 16949 (برای قطعات خودرو) در این زمینه کاربرد دارند.

- استانداردهای زیستمحیطی: تولید قطعات صنعتی باید با رعایت اصول زیستمحیطی و پایدار انجام شود. استاندارد ISO 14001 برای مدیریت محیط زیست در فرآیند تولید به کار میرود.

- استانداردهای ایمنی و بهداشت: برای حفظ سلامت کارگران و ایمنی در کارگاههای تولید، رعایت استانداردهایی مانند ISO 45001 ضروری است.

با رعایت این استانداردها، کیفیت، دوام و عملکرد بهینه قطعات صنعتی تضمین میشود.

روشهای مختلف تولید قطعات صنعتی از نظر فناوری، دقت، هزینه و زمان تولید با یکدیگر تفاوت دارند و هر کدام برای کاربردهای خاصی مناسب هستند.

در ادامه به تفاوتهای کلیدی این روشها و کاربردهای آنها اشاره میکنم:

۱٫ ریختهگری (Casting)

- تفاوت: در این روش، ماده مذاب در قالب ریخته میشود و پس از سرد شدن به شکل قطعه نهایی درمیآید. ریختهگری امکان تولید قطعات پیچیده با هزینه نسبتاً کم را فراهم میکند، اما دقت ابعادی آن به اندازه سایر روشها نیست.

- کاربرد: مناسب برای تولید قطعات بزرگ و پیچیده مانند بدنههای خودرو، قطعات موتوری، پمپها و شیرآلات.

۲٫ ماشینکاری (Machining)

- تفاوت: این روش شامل تراش، فرز و سوراخکاری است که از دستگاههای CNC برای برش و شکلدهی دقیق قطعات استفاده میشود. ماشینکاری دقت بالایی دارد ولی زمانبر و پرهزینهتر است.

- کاربرد: برای قطعاتی که نیاز به دقت بالا و تلورانسهای محدود دارند، مانند قطعات هوافضا، ابزارهای پزشکی، و تجهیزات دقیق.

۳٫ فرمدهی (Forming)

- تفاوت: فرمدهی با تغییر شکل مواد بدون از دست دادن یا اضافه کردن ماده انجام میشود. این روش برای تولید قطعات با مقاومت بالا در حجم زیاد مناسب است. استفاده از فشار، کشش یا خمکاری در این روش رایج است.

- کاربرد: مناسب برای تولید ورقهای فلزی، قطعات خودرو، و پروفیلهای فلزی.

۴٫ تزریق پلاستیک (Injection Molding)

- تفاوت: ماده پلاستیکی مذاب به داخل قالب تزریق میشود و پس از سرد شدن به شکل نهایی درمیآید. این روش بسیار سریع و مقرونبهصرفه برای تولید انبوه قطعات پلاستیکی است.

- کاربرد: مناسب برای تولید قطعات پلاستیکی مانند قابهای الکترونیکی، قطعات خودرو، و وسایل خانگی.

۵٫ پرسکاری (Stamping)

- تفاوت: در این روش، ورقهای فلزی با استفاده از قالبهای پرس به شکل مورد نظر درمیآیند. پرسکاری سریع و مقرونبهصرفه است ولی برای تولید قطعات ساده و نازک مناسبتر است.

- کاربرد: مناسب برای تولید بدنههای خودرو، قطعات الکتریکی، و لوازم خانگی.

۶٫ چاپ سهبعدی (۳D Printing)

- تفاوت: قطعات با استفاده از لایههای افزایشی ساخته میشوند. این روش برای تولید قطعات پیچیده و نمونهسازی سریع بسیار مناسب است و نیازی به قالب یا ابزارهای خاص ندارد.

- کاربرد: مناسب برای تولید نمونههای اولیه، قطعات پیچیده مهندسی، و محصولات سفارشی.

۷٫ فورجینگ (Forging)

- تفاوت: در فورجینگ، فلز در حالت گرم یا سرد با استفاده از نیرو و قالب شکل داده میشود. این روش باعث بهبود مقاومت و استحکام قطعات میشود ولی برای قطعات با دقت ابعادی بالا مناسب نیست.

- کاربرد: مناسب برای تولید قطعاتی مانند چرخدندهها، میللنگها، و قطعات سنگین ماشینآلات.

۸٫ اکستروژن (Extrusion)

- تفاوت: در این روش، مواد از یک قالب بیرون رانده میشوند تا به شکل مورد نظر برسند. این روش برای تولید قطعات بلند و یکنواخت مناسب است.

- کاربرد: مناسب برای تولید پروفیلهای فلزی و پلاستیکی مانند لولهها، میلهها و فریمها.

۹٫ برش لیزری (Laser Cutting)

- تفاوت: برش لیزری از یک پرتو متمرکز لیزر برای برش مواد استفاده میکند و دقت بالایی دارد ولی هزینه آن نیز بالاتر است.

- کاربرد: مناسب برای برش فلزات و مواد غیر فلزی با دقت بالا مانند قطعات الکترونیکی و دکوراسیون صنعتی.

هر یک از این روشها با توجه به نیازهای خاص طراحی، دقت، سرعت تولید و هزینه، در صنعتهای مختلف به کار گرفته میشوند و انتخاب روش مناسب به ویژگیهای قطعه و کاربرد نهایی آن بستگی دارد.

تولید قطعات صنعتی در بخش خودروسازی چه مزایایی دارد و چه چالشهایی را به همراه دارد؟

تولید قطعات صنعتی در بخش خودروسازی مزایا و چالشهای متعددی دارد که هر کدام به شیوههای مختلف بر صنعت تأثیر میگذارند. در ادامه به مزایا و چالشهای کلیدی این حوزه اشاره میکنم:

مزایا:

- افزایش دقت و کیفیت قطعات:

- استفاده از روشهای پیشرفته تولید مانند ماشینکاری CNC و قالبهای دقیق، امکان تولید قطعات با دقت بالا و کیفیت مناسب را فراهم میکند. این امر منجر به افزایش کارایی خودروها و بهبود عملکرد آنها میشود.

- افزایش مقاومت و طول عمر قطعات:

- تولید قطعات با مواد مقاوم و فرآیندهای پیشرفته مانند فورجینگ و ریختهگری باعث افزایش استحکام قطعات میشود. این امر به کاهش هزینههای تعمیر و نگهداری و افزایش طول عمر خودرو کمک میکند.

- کاهش هزینهها و زمان تولید:

- تولید انبوه قطعات با استفاده از روشهایی مانند تزریق پلاستیک و پرسکاری، منجر به کاهش هزینههای تولید و زمان ساخت خودروها میشود. این کاهش هزینهها به شرکتهای خودروسازی امکان رقابت بهتر در بازار را میدهد.

- سفارشیسازی قطعات:

- تولید قطعات صنعتی با استفاده از تکنولوژیهایی مانند چاپ سهبعدی، امکان سفارشیسازی قطعات خودرو را برای نیازهای خاص مشتریان فراهم میکند.

- افزایش ایمنی:

- تولید قطعات با کیفیت و مطابق با استانداردهای دقیق میتواند ایمنی خودرو را افزایش دهد و در نهایت منجر به کاهش تصادفات و خسارات مالی و جانی شود.

- تحول تکنولوژیکی:

- توسعه روشهای تولید هوشمند و خودکار در تولید قطعات صنعتی، به خودروسازان اجازه میدهد که به سرعت از نوآوریهای جدید بهرهبرداری کنند و محصولات پیشرفتهتری ارائه دهند.

چالشها:

پیچیدگی فرآیندهای تولید:

تولید قطعات خودروسازی نیاز به استفاده از تکنولوژیهای پیچیده و پیشرفته دارد که مدیریت و هماهنگی میان فرآیندهای مختلف تولید را دشوار میکند. این پیچیدگی میتواند باعث افزایش هزینهها و زمان تولید شود.

نیاز به دقت بالا:

قطعات خودرویی باید با دقت و تلورانسهای بسیار دقیق تولید شوند. عدم دقت در تولید میتواند منجر به بروز مشکلات فنی و کاهش عملکرد خودرو شود.

کنترل کیفیت سختگیرانه:

قطعات صنعتی مورد استفاده در خودروها باید تحت آزمونهای سختگیرانه کیفیت قرار گیرند تا ایمنی و دوام خودرو تضمین شود. این موضوع نیازمند سرمایهگذاری در تجهیزات و فناوریهای کنترل کیفیت است.

هزینه بالای مواد اولیه:

استفاده از مواد با کیفیت بالا برای تولید قطعات مقاوم و سبکوزن، هزینههای تولید را افزایش میدهد. بهویژه در مواردی که از آلیاژهای خاص یا مواد کامپوزیتی استفاده میشود.

تغییرات سریع فناوری:

صنعت خودرو تحت تأثیر تغییرات سریع تکنولوژی، از جمله خودروهای برقی و خودران، است. این امر نیاز به تطبیق تولید قطعات با فناوریهای جدید را افزایش میدهد که چالشهای مربوط به تحقیق و توسعه را به همراه دارد.

رقابت شدید در بازار:

تولید قطعات خودرویی با کیفیت و قیمت مناسب، نیاز به رقابت شدید با تولیدکنندگان دیگر در سطح جهانی دارد. تولیدکنندگان باید همواره در حال بهبود فرآیندها و کاهش هزینهها باشند تا بتوانند در بازار رقابتی باقی بمانند.

خدمات مجموعه ما :

شرکت ساخت آوران دیوا با سالها تجربه در صنعت تولید قطعات صنعتی، به عنوان یکی از پیشروان این حوزه شناخته میشود. ما با استفاده از تکنولوژیهای پیشرفته و مواد اولیه باکیفیت، قطعاتی با دقت و استحکام بالا تولید میکنیم که پاسخگوی نیازهای مختلف صنایع از خودروسازی تا ماشینآلات سنگین است.

تخصص ما در تولید قطعات با استانداردهای جهانی، تضمینکنندهی عملکرد بهینه و طول عمر بالای محصولات ماست. از دستگاههای پیشرفته برش و تراش CNC گرفته تا سیستمهای مدرن ریختهگری، ما همواره در تلاشیم بهترین راهحلها را به مشتریان ارائه دهیم.

اگر به دنبال قطعات صنعتی دقیق و باکیفیت هستید که از نظر مقاومت و کارایی بینظیر باشند، ساخت آوران دیوا انتخابی ایدهآل برای شماست. ما با تکیه بر تیم متخصص و تجربه گسترده، آمادهایم تا نیازهای صنعتی شما را برآورده کنیم.

شعبه یک :

تهران گلشهر خیابان لطفی کوچه کشوری پلاک ۳۱

شماره تلفن ۱ :

۰۹۱۲۶۳۰۸۸۵۳

4 نظر

Need my daily dose of entertainment? 88vintv has got it covered! Easy to use, great selection. Check it out: 88vintv.

Jljl55phlogin – time to get logged in and play! Hopefully the wins today are good ones. Keeping my fingers crossed for a good session!. jljl55phlogin

Alright, jackpotcasinoonline, you’re shouting my language! Everyone’s after that big win, right? Felt pretty standard, to be honest, but hey, you gotta be in it to win it! Maybe *you’ll* be the lucky one with jackpotcasinoonline!

Playmexico tiene un ambiente bien mexicano con juegos que me recuerdan a mi tierra. Las promociones son muy buenas y siempre encuentro algo nuevo que probar. ¡Si te gusta lo nuestro, entra a playmexico y diviértete!